Recommendation: Use a cable-driven control linked to a cylindervalve inside a compact fluid circuit to achieve a quick and predictable maneuvering on outboards, as the easiest option for reliable handling.

For kind users evaluating an installation at home, measure the travel on each side of the control head; determine whether the cable turns smoothly without binding and whether the circuit preserves symmetry when the captain has turned to port or starboard; the simplest check is to test straight-ahead responsiveness first, then a quick side-to-side sweep.

However, in larger boats or rough locations, consider a dual-cable arrangement so the controls remain linear across extended travel, however keeping the routing clean over the deck helps avoid snagging; this reduces play and avoids overshoot during high-wind maneuvering.

Home installations post a quick checklist: ensure that the cylindervalve function remains consistent when the handle is turned; inspect the circuit cross-connection for any leakage or slack; verify that the outboards respond quickly to handle input, and that the controls have a clear, quick return to center, even in calm conditions.

Note: This approach simplifies maintenance, reduces the risk of jammed handling in a storm, and provides a single, dependable option for most mid-sized craft; avoid overcomplication by sticking to clean routing of the cable and protecting the cylinder valve from salt spray with a simple housing.

Hydraulic layout and control concepts for outboard tiller steering

Recommendation today: adopt a dual-cylinder, fluid-power layout with a proportional valve near the helm to enable on-demand flow and precise position control.

Layout features: the core signal path runs from the helm through the control element to two dual-acting cylinders via short, rugged hoses. Cables link the helm to the valve; the flow path ensures a decisive pull and stable response. Will this arrangement function through load changes? Yes, through a pressure-balanced return and a common reservoir. Today, for freezing climates, route hoses away from bulkheads and insulate the return line.

Control concepts: favor a proportional or digital module and a return path to a pressure-balancing block. Position feedback lets the operator select the desired angle without overtravel. A clear comparison with electric actuation helps determine next steps: electric provides remote feel; this arrangement delivers direct, tactile control.

Installation notes: features to check include valve calibration, cylinder bore consistency, and hose routing through a protected channel. Capacity of the core reservoir should cover peak demand; using standard fittings simplifies maintenance. For boats aiming at durability, select materials resistant to corrosion and temperature swings to ensure longevity.

| Komponent | Role | Key specs / notes |

|---|---|---|

| Control valve | Directs fluid to cylinders | Proportional or 2/3-way, ports 1/4″–3/8″; operating pressure 100–150 bar; electric or manual drive |

| Cylinders | Convert fluid flow to linear actuation | Dual-acting, bore 16–25 mm, stroke 60–100 mm; materials aluminum or stainless; load ratings aligned with vessel size |

| Reservoir | Stores fluid and accommodates thermal expansion | 0.5–1.5 L per 5–10 kW of power; fill port accessible; temperature-tolerant |

| Hoses / lines | Carry flow between helm, valve, and cylinders | IDs 4–6 mm; lengths 0.5–1.5 m; rated to 100–150 bar; routed away from sources of heat |

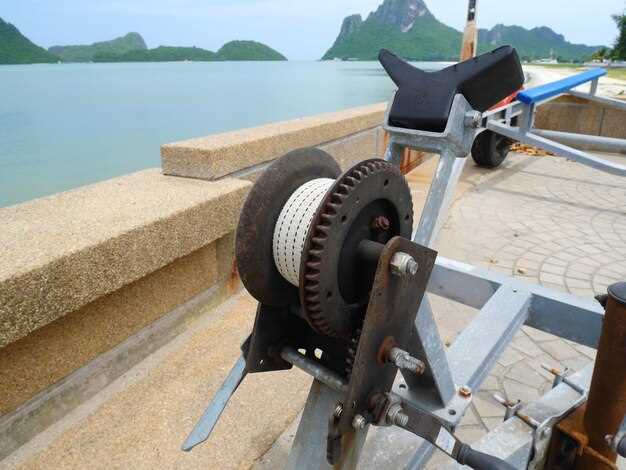

| Cables (helm linkage) | Transmits control input to the valve | 2–3 m typical; shielded to prevent wear; compatible with handle motion |

| Return line / filtration | Recovers and cleans fluid back to reservoir | Fine filtration (25 μm) optional; ensure loop can vent air and bleed |

| Temperaturhantering | Prevents viscosity shifts that affect flow | Ambient routing and, if needed, minimal heating in extreme climates |

Positioning of tiller, rudder, and helm components

Position the helm wheel so its axis aligns with the rudder linkage, yielding zero rudder travel when centered and limiting any play to 1–2 mm. This setup minimizes fatigue and the effort becoming heavy in rough weather.

Layout around the control area must consider engines, heavy loads, and a variety of boats. Keep space clear on each side for maintenance, sportfishing gear, and home access; this arrangement helps you check and adjust components quickly.

electric actuators offer quick response and reduce manual load, with advantages like compact layouts and constantly ready operation. For higher torque, fluid actuation provides increasing stiffness through controlled pressures; check the kind of actuator to ensure it operates reliably under the expected flow and pressures. Whether you pick electric or fluid actuation, understand the trade-offs and how each affects space, weight, and power draw. This choice will operate reliably with proper installation.

Installation and validation hinge on clean flow and precise link geometry. Measure travel with the wheel at full left and full right, and confirm that parameters stay within a narrow band; ensure pressures in the actuation lines stay within safe ranges, and that the flow remains smooth under load. Check for friction, backlash, and binding; route cables and hoses to minimize snag points and heat buildup. If the setup require adjustment, perform it with the engine off.

Maintenance plan: inspect joints each season and after heavy use; replace worn components; keep a home spare parts kit; log each adjustment and link to the service history; constantly monitor performance to catch issues before loss of control.

Power path: pump selection, reservoir, and line routing

Choose a compact gear-type pump powered by a 12V motor, delivering roughly 0.8–1.4 L/min at 800–1000 psi; pair with a 2–3 L on-board reservoir and a relief valve set around 1000 psi. This combination yields fast response times, reduces wheel and tiller motion, and keeps the power path compact for smaller boats.

Basic layout: mount the pump close to the helm on a stable board or bulkhead, connect a nearby reservoir, and route lines along bulkheads or under the floor to minimize bends. Use 6–8 mm bore lines for the main runs and protect them with abrasion sleeves; keep these cables and hoses away from heat sources and sharp edges. Keep the reservoir accessible for quick top-ups and checks, and use a breather cap to prevent air traps during heavy motion or freezing conditions.

Line routing and sizing: route with the shortest practical distance between pump, cylinder, and helm wheel; avoid long parallel runs and sharp 90-degree bends that introduce pressure losses. Use proper bend radii to prevent cracking or kinking; secure lines at fixed positions with sturdy clamps and weatherproof grommets. If you run multiple lines, keep the return path distinct to avoid circuit interference and ensure a smooth, constant motion in steering or tiller actions.

Checks and safety: inspect for cracks, wear, or oil leakage before every trip; verify marks and certification on hoses and fittings; perform a low-pressure leak test after installation and again after any maintenance. Confirm the reservoir has enough freeboard and venting, so air cannot be drawn into the line during heavy motion. Ensure the system pressure trims correctly with load, and set a conservative relief value to protect lines in heavy seas.

Electrical and on-board integration: wire the pump to a dedicated circuit with proper fusing and a manual disconnect; run cables in protected channels and use color-coded connectors for easy troubleshooting. Use a compact switch at the helm to avoid extra handling times, and keep the circuit isolated when the boat is not in use. Place the control near the wheel or tiller for a comfortable direction change, nice and handy for regular operation.

Step-by-step setup: Step 1 select these components with certification from a reputable board or supplier; Step 2 mount the pump and reservoir on the same station; Step 3 fill the reservoir with the recommended fluid and bleed air; Step 4 test at low motion and monitor for any leaks; Step 5 apply a light load and verify steady, predictable response; Step 6 perform a final check for heat buildup during extended use.

Maintenance and environment: consider the ideal fluid for freezing conditions to prevent gel points; in freezing climates, use a non-freezing additive or drain the system when boats sit idle for extended times. For safety, keep a buddy tool kit and a spare hose ready; smaller, lighter lines reduce weight and friction, while heavier lines provide durability in long runs. If you must operate either in calm water or rough seas, ensure the power path remains available, and test under both motion and still conditions to confirm dependable performance for tiller or wheel control on boats of all sizes.

Pressure control: relief valves, accumulators, and helm feedback

Recommendation: set a conservative relief-point, install a correctly sized accumulator, and tune helm feedback to provide smooth, predictable response under moving water. This combination increases safety, reduces wear on parts, and improves maneuverability in boating conditions.

-

Relief-valve function: prevents overpressure in the control circuit by opening when the line pressure exceeds the set-point. For most boats, aim for a set-point that protects the cylindervalve and inner passages without delaying full input. Typical ranges span from 1000 to 1900 psi, with adjustments guided by gear load, helm effort, and autopilot interaction. Use a professional to verify the pop-off curve and ensure the association between line pressure, cylinder response, and lever effort is balanced.

-

Accumulator role: dampens flow surges, reduces hammer on quick helm moves, and maintains steady pressure during gear changes or heavy motion. Size and pre-charge must match the normal flow and peak demand of the system. A general rule is to select an accumulator in the 0.3–3 L range for mid-sized packages, with a pre-charge around 0.6–0.7 of the relief setting to keep the inner gas charge active through the cycle.

-

Helm feedback and control loop: accurate feedback back to the control manifold improves stability and reduces oscillations in changing sea states. Use pressure feedback alongside position sensing to create a reliable second-form loop that the autopilot can use for smoother moves. This enhances safety and reduces the time the crew spends fighting heavy lever inputs.

-

Komponenter och layout: håll linjerna korta och väl understödda, isolera högtrycksdelar från lågtrycksreturvägar, och placera ackumulatorn nära rodercentralen för att minimera fördröjning. Använd en särskild isoleringsventil för testning och säkerställ att växeltåget som driver rodret eller roderlänken förblir fritt från föroreningar. Arrangemanget bör vara kompakt men ändå kapabelt att hantera maximalt flöde utan överdrivet tryckfall.

-

Underhåll och testning: inspektera cylinderventilsätena för slitage, verifiera de inre tätningsringarna och bekräfta att avlastningsanordningen reagerar inom det förväntade tidsfönstret under en simulerad lastökning. Kontrollera om det finns läckor längs tunga ledningar och kopplingar; bekräfta att autopiloten kan styra tryckförändringar utan att införa instabilitet i matarledningarna.

- Mät basflöde och tryck med rodret i neutralläge. Notera intervall och jämför med förväntade värden för din båtstorlek och last.

- Ställ in avlastningsventiler till konservativa standardvärden, och öka sedan stegvis samtidigt som du övervakar svarstid, linjetjud och spaktröghet. Avbryt om det förekommer någon hamring eller överdriven drift.

- Ladda ackumulatorn till rekommenderad förladdning (ungefär 0,6–0,7 av avlastningsinställningen). Verifiera att den lagrade energin stöder minst en sekunds full tilt-manöver utan tryckfall.

- Testa roderåterkopplingen genom att utföra en serie kontrollerade rörelser i olika hastigheter. Säkerställ att autopiloten får en tydlig och konsekvent signal och att ledningstrycket återgår till baslinjen snabbt efter varje kommando.

- Dokumentera varje modifiering, notera sambandet mellan tryck, flöde och återkoppling, så att framtida arbete kan återskapa samma styrke- och säkerhetsmarginaler.

Tekniker för avluftning, grundmålning och avlägsnande av luft

Rekommendation: Montera reservoaren säkert, placera avluftningspunkten på den högsta punkten på ledningarna och kör reglaget genom en hel cykel för att trycka ut fångad luft mot avluftningsporten. Operatören bör hålla rorkulten i neutralläge, med ett stadigt grepp, och övervaka vätskan för färgförändring när luft strömmar ut; upprepa tills vätskan är klar och fri från skum. Detta etablerar en stabil baslinje för uppföljningssteg.

Blödningsmetod: lossa luftningsskruven ett kvarts varv och låt vätska flöda medan du försiktigt flyttar reglaget genom ett antal cykler. Observera antalet cykler tills stadig, bubbelfri vätska uppträder. Om ledningen innehåller stora luftfickor, luta reservoaren för att hålla vätskenivån hög och minska risken för att luft återinträder; inspektera tätningarna för slitage och byt ut slitna delar.

Förberedande åtgärd: säkerställ att enheten är fylld till rätt nivå och fyll den sedan genom att medvetet röra kontrollen flera gånger för att trycka ut luften mot avluftningspunkten. Se till att området runt monteringen inte är vridet; en rak och jämn väg minskar risken för mikroluftfickor och hjälper relaterade komponenter att vara korrekt inriktade.

Luftborttagningsteknik: om luft återkommer efter första passagen, utför en andra omgång, med fokus på den översta luftningsporten och återför vätska genom slangarna tills en stadig, pulsationsfri ström uppnås. Denna kurs följer, likt beprövade metoder i fältarbetet, en tradition och anpassas till modern teknik för tillförlitlighet.

Underhållskontroll: efter luftning, dra åt kopplingar för att minimera slitage och håll monteringsbultar säkra; inspektera ledningsklämmor och om någon stelhet uppstår, rotera enheten för att jämna ut belastningen och minska försprånget på lederna. Håll ledningarna dragna med minimal böjningsradie för att undvika utmattning och bibehålla stabiliteten.

Expert tips: använd mindre, försiktiga drag för att minimera svallvågor; behåll andan av noggranna procedurer och dokumentera antalet omgångar som din grundkurs för framtida arbete.

Självkontroll: positionera dig för att observera sekvensen, håll kroppen i linje, och säkerställ utrymme runt arbetsområdet. Genom konsekvent övning leder dessa tekniker till en smidigare rörelse och enklare underhåll.

Diagnostik för läckor, trög respons och förlorad styrkänsla

Utför ett kontrollerat läckagetest och lufta för att återställa känslan; täta alla skarvar, applicera UV-spårmedel i behållaren och trycksätt till en säker testnivå; verifiera att inga fuktiga spår finns inom 5 minuter. Detta inledande steg minskar antalet demonteringssteg och hjälper till att lokalisera grundorsaken snabbare.

-

Läckor: snabb identifiering och åtgärder

- Inspektera visuellt varje slangände, klämma, lock och pumphus med avseende på fukt, fläckar eller krustiga rester. Rengör området så att du kan se eventuellt nytt läckage från nästa test.

- Använd en spårmetod med färgämne: tillsätt färgämne till behållaren, kör systemet en kort cykel och inspektera sedan alla skarvar med UV-ljus; färgämne i höljet eller kopplingarna bekräftar läckvägen.

- Kontrollera reservoarens fyllnadsnivå och lockets tätning; byt ut slitna O-ringar och packningar, och använd tillverkarens specificerade moment på klämmor och anslutningar. Efter utbyte, testa igen med färgämne för att verifiera en ren väg.

- Dokumentera läckagekällan, artikelnumret och flödesvägen; en tydlig grund för att beställa reservdelar och schemalägga reparation är avgörande.

-

Trög respons: felsökning av flöde och ström

- Mät matningsspänningen vid kraftenheten. Spänning under nominellt värde minskar pumpflödet och ökar svarstiden. Rengör och dra åt alla kabelanslutningar. Kontrollera batteriet och jordbanden för korrosion.

- Kontrollera insugs- och returvägarna för restriktioner: veckade slangar, klämda ledningar eller skräp i behållaren kan begränsa flödet och öka luftinsuget.

- Utvärdera själva pumpen (pumpar och roterande element): slitna rotorer eller försämrade tätningar minskar utflödet; om enheten inte kan uppfylla det begärda flödet är det billigare att byta ut den än att upprepade gånger reparera den.

- Granska styrelektroniken: verifiera att programvaran är aktuell och korrekt kalibrerad; kontrollera om felkoder finns och jämför sensoravläsningarna med parametrarna som visas på displayen.

- Kör testet utan last, logga flödeshastighet och svarstid; om det finns en kvarstående eftersläpning, finns det antingen en begränsning, luft eller en intern läcka som färgtestet kanske inte upptäcker.

-

Förlorad känsla: luft, slitage och länkageproblem

- Lufta ur drivkretsen: lossa luftningspunkten något, kör handtaget fram och tillbaka för att flytta vätska och pressa ut luft; dra åt luftningspunkten igen när bubblorna slutar.

- Kontrollera den mekaniska länken som översätter insignalen till ventilen eller motordriften: slitna tappar, lösa tappar eller överdrivet spel i handtagets bana skapar dödzoner och ett vagt svar.

- Kontrollera ventilhus och tätningar för slitage; byt ut slitna tätningar och verifiera att roterande eller linjär ventilrörelse matchar inmatningen smidigt. Om det finns betydande spel har grunden för styrningen försämrats och bör repareras eller byggas om.

- Kontrollera att kablaget och sensorkontakterna är rena och säkra; en lös kabel kan orsaka intermittenta elektroniska fel som efterliknar mekanisk löshet.

Diagnostikflöde: spåra flöde, tryck och svarstider i en dedikerad logg; jämför med tillverkarens parametrar och uppdatera den inbyggda programvaran vid behov. Om du har att göra med ett system som drivs av en kompakt elektronikmodul, en video En handbok från OEM-tillverkaren kan förkorta felsökningsprocessen. Vid all reparation, eftersträva en kostnad som återspeglar byte från en enda källa jämfört med flera arbetsmoment; service på certifieringsnivå säkerställer säker drift och minskar risken för återkommande problem.

- Rekommenderad praxis: utför kontrollerna med systemet rengjort och strömsatt först efter att alla säkerhetsåtgärder har slutförts. En ren arbetsyta minskar risken för att missa ett litet läckage eller en liten luftficka.

- Uppföljningssteg: efter reparationer, upprepa färgtestet och funktionstestet under belastning i den faktiska båttillämpningen för att bekräfta att responsen är konsekvent, att det inte finns någon kvarvarande luft och att flödet uppfyller de förväntade parametrarna.

- Underhållsanvisning: schemalägg regelbundna inspektioner; detta tillvägagångssätt minskar driftstopp och hjälper dig att upptäcka problem långt innan de blir säkerhetsrisker, vilket är väsentligt för säker och njutbar båtfärd.

Outboard Steering Tiller – Mechanical Hydraulic Systems Explained">

Outboard Steering Tiller – Mechanical Hydraulic Systems Explained">