Recommendation: Use a cable-driven control linked to a cylindervalve inside a compact fluid circuit to achieve a quick and predictable maneuvering on outboards, as the easiest option for reliable handling.

For kind users evaluating an installation at home, measure the travel on each side of the control head; determine whether the cable turns smoothly without binding and whether the circuit preserves symmetry when the captain has turned to port or starboard; the simplest check is to test straight-ahead responsiveness first, then a quick side-to-side sweep.

However, in larger boats or rough locations, consider a dual-cable arrangement so the controls remain linear across extended travel, however keeping the routing clean over the deck helps avoid snagging; this reduces play and avoids overshoot during high-wind maneuvering.

Home installations post a quick checklist: ensure that the cylindervalve function remains consistent when the handle is turned; inspect the circuit cross-connection for any leakage or slack; verify that the outboards respond quickly to handle input, and that the controls have a clear, quick return to center, even in calm conditions.

Note: This approach simplifies maintenance, reduces the risk of jammed handling in a storm, and provides a single, dependable option for most mid-sized craft; avoid overcomplication by sticking to clean routing of the cable and protecting the cylinder valve from salt spray with a simple housing.

Hydraulic layout and control concepts for outboard tiller steering

Recommendation today: adopt a dual-cylinder, fluid-power layout with a proportional valve near the helm to enable on-demand flow and precise position control.

Layout features: the core signal path runs from the helm through the control element to two dual-acting cylinders via short, rugged hoses. Cables link the helm to the valve; the flow path ensures a decisive pull and stable response. Will this arrangement function through load changes? Yes, through a pressure-balanced return and a common reservoir. Today, for freezing climates, route hoses away from bulkheads and insulate the return line.

Control concepts: favor a proportional or digital module and a return path to a pressure-balancing block. Position feedback lets the operator select the desired angle without overtravel. A clear comparison with electric actuation helps determine next steps: electric provides remote feel; this arrangement delivers direct, tactile control.

Installation notes: features to check include valve calibration, cylinder bore consistency, and hose routing through a protected channel. Capacity of the core reservoir should cover peak demand; using standard fittings simplifies maintenance. For boats aiming at durability, select materials resistant to corrosion and temperature swings to ensure longevity.

| Component | Role | Key specs / notes |

|---|---|---|

| Control valve | Directs fluid to cylinders | Proportional or 2/3-way, ports 1/4″–3/8″; operating pressure 100–150 bar; electric or manual drive |

| Cylinders | Convert fluid flow to linear actuation | Dual-acting, bore 16–25 mm, stroke 60–100 mm; materials aluminum or stainless; load ratings aligned with vessel size |

| Reservoir | Stores fluid and accommodates thermal expansion | 0.5–1.5 L per 5–10 kW of power; fill port accessible; temperature-tolerant |

| Hoses / lines | Carry flow between helm, valve, and cylinders | IDs 4–6 mm; lengths 0.5–1.5 m; rated to 100–150 bar; routed away from sources of heat |

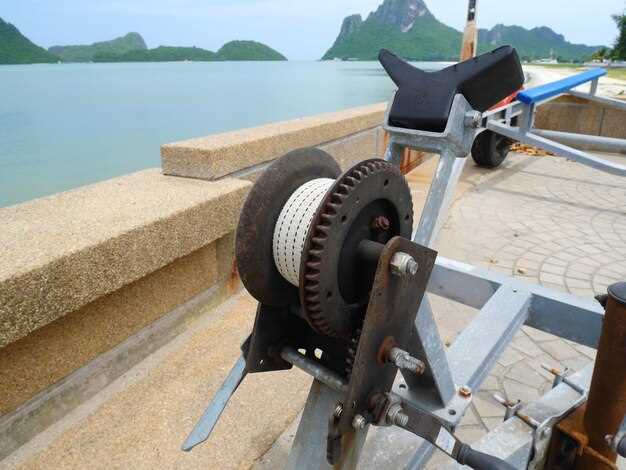

| Cables (helm linkage) | Transmits control input to the valve | 2–3 m typical; shielded to prevent wear; compatible with handle motion |

| Return line / filtration | Recovers and cleans fluid back to reservoir | Fine filtration (25 μm) optional; ensure loop can vent air and bleed |

| Temperature management | Prevents viscosity shifts that affect flow | Ambient routing and, if needed, minimal heating in extreme climates |

Positioning of tiller, rudder, and helm components

Position the helm wheel so its axis aligns with the rudder linkage, yielding zero rudder travel when centered and limiting any play to 1–2 mm. This setup minimizes fatigue and the effort becoming heavy in rough weather.

Layout around the control area must consider engines, heavy loads, and a variety of boats. Keep space clear on each side for maintenance, sportfishing gear, and home access; this arrangement helps you check and adjust components quickly.

electric actuators offer quick response and reduce manual load, with advantages like compact layouts and constantly ready operation. For higher torque, fluid actuation provides increasing stiffness through controlled pressures; check the kind of actuator to ensure it operates reliably under the expected flow and pressures. Whether you pick electric or fluid actuation, understand the trade-offs and how each affects space, weight, and power draw. This choice will operate reliably with proper installation.

Installation and validation hinge on clean flow and precise link geometry. Measure travel with the wheel at full left and full right, and confirm that parameters stay within a narrow band; ensure pressures in the actuation lines stay within safe ranges, and that the flow remains smooth under load. Check for friction, backlash, and binding; route cables and hoses to minimize snag points and heat buildup. If the setup require adjustment, perform it with the engine off.

Maintenance plan: inspect joints each season and after heavy use; replace worn components; keep a home spare parts kit; log each adjustment and link to the service history; constantly monitor performance to catch issues before loss of control.

Power path: pump selection, reservoir, and line routing

Choose a compact gear-type pump powered by a 12V motor, delivering roughly 0.8–1.4 L/min at 800–1000 psi; pair with a 2–3 L on-board reservoir and a relief valve set around 1000 psi. This combination yields fast response times, reduces wheel and tiller motion, and keeps the power path compact for smaller boats.

Basic layout: mount the pump close to the helm on a stable board or bulkhead, connect a nearby reservoir, and route lines along bulkheads or under the floor to minimize bends. Use 6–8 mm bore lines for the main runs and protect them with abrasion sleeves; keep these cables and hoses away from heat sources and sharp edges. Keep the reservoir accessible for quick top-ups and checks, and use a breather cap to prevent air traps during heavy motion or freezing conditions.

Line routing and sizing: route with the shortest practical distance between pump, cylinder, and helm wheel; avoid long parallel runs and sharp 90-degree bends that introduce pressure losses. Use proper bend radii to prevent cracking or kinking; secure lines at fixed positions with sturdy clamps and weatherproof grommets. If you run multiple lines, keep the return path distinct to avoid circuit interference and ensure a smooth, constant motion in steering or tiller actions.

Checks and safety: inspect for cracks, wear, or oil leakage before every trip; verify marks and certification on hoses and fittings; perform a low-pressure leak test after installation and again after any maintenance. Confirm the reservoir has enough freeboard and venting, so air cannot be drawn into the line during heavy motion. Ensure the system pressure trims correctly with load, and set a conservative relief value to protect lines in heavy seas.

Electrical and on-board integration: wire the pump to a dedicated circuit with proper fusing and a manual disconnect; run cables in protected channels and use color-coded connectors for easy troubleshooting. Use a compact switch at the helm to avoid extra handling times, and keep the circuit isolated when the boat is not in use. Place the control near the wheel or tiller for a comfortable direction change, nice and handy for regular operation.

Step-by-step setup: Step 1 select these components with certification from a reputable board or supplier; Step 2 mount the pump and reservoir on the same station; Step 3 fill the reservoir with the recommended fluid and bleed air; Step 4 test at low motion and monitor for any leaks; Step 5 apply a light load and verify steady, predictable response; Step 6 perform a final check for heat buildup during extended use.

Maintenance and environment: consider the ideal fluid for freezing conditions to prevent gel points; in freezing climates, use a non-freezing additive or drain the system when boats sit idle for extended times. For safety, keep a buddy tool kit and a spare hose ready; smaller, lighter lines reduce weight and friction, while heavier lines provide durability in long runs. If you must operate either in calm water or rough seas, ensure the power path remains available, and test under both motion and still conditions to confirm dependable performance for tiller or wheel control on boats of all sizes.

Pressure control: relief valves, accumulators, and helm feedback

Recommendation: set a conservative relief-point, install a correctly sized accumulator, and tune helm feedback to provide smooth, predictable response under moving water. This combination increases safety, reduces wear on parts, and improves maneuverability in boating conditions.

-

Relief-valve function: prevents overpressure in the control circuit by opening when the line pressure exceeds the set-point. For most boats, aim for a set-point that protects the cylindervalve and inner passages without delaying full input. Typical ranges span from 1000 to 1900 psi, with adjustments guided by gear load, helm effort, and autopilot interaction. Use a professional to verify the pop-off curve and ensure the association between line pressure, cylinder response, and lever effort is balanced.

-

Accumulator role: dampens flow surges, reduces hammer on quick helm moves, and maintains steady pressure during gear changes or heavy motion. Size and pre-charge must match the normal flow and peak demand of the system. A general rule is to select an accumulator in the 0.3–3 L range for mid-sized packages, with a pre-charge around 0.6–0.7 of the relief setting to keep the inner gas charge active through the cycle.

-

Helm feedback and control loop: accurate feedback back to the control manifold improves stability and reduces oscillations in changing sea states. Use pressure feedback alongside position sensing to create a reliable second-form loop that the autopilot can use for smoother moves. This enhances safety and reduces the time the crew spends fighting heavy lever inputs.

-

المكونات والتصميم: حافظ على الخطوط قصيرة ومدعومة جيدًا، واعزل الأجزاء ذات الضغط العالي عن مسارات الإرجاع ذات الضغط المنخفض، وضع المركم بالقرب من مشعب القيادة لتقليل التأخير. استخدم صمام عزل مخصص للاختبار، وتأكد من أن مجموعة التروس التي تدفع الدفة أو وصلة الدفة تظل خالية من التلوث. يجب أن يكون الترتيب مضغوطًا وقادرًا على التعامل مع ذروة التدفق دون انخفاض مفرط في الضغط.

-

الصيانة والاختبار: فحص مقاعد صمامات الأسطوانات للتآكل، والتحقق من الحلقات المانعة للتسرب الداخلية، والتأكد من أن جهاز التخفيف يستجيب خلال الإطار الزمني المتوقع أثناء زيادة الحمل المحاكاة. التحقق من وجود تسريبات على طول الخطوط والتجهيزات الثقيلة؛ والتأكد من أن الطيار الآلي يمكنه التحكم في تغييرات الضغط دون إدخال عدم استقرار في خطوط التغذية.

- قم بقياس التدفق والضغط الأساسيين مع وجود الدفة في وضع محايد. سجل النطاق، وقارنه بالقيم المتوقعة لحجم قاربك وحمولته.

- اضبط صمامات تنفيس الضغط على الإعدادات الافتراضية المحافظة، ثم قم بزيادتها تدريجيًا مع مراقبة وقت الاستجابة، وتشويش الخط، وجهد الرافعة. توقف إذا كان هناك أي طرق أو انحراف مفرط.

- اشحن المُرَاكِم إلى الشحنة الأولية الموصى بها (حوالي 0.6-0.7 من إعداد صمام التنفيس). تحقق من أن الطاقة المخزنة تدعم مناورة إمالة كاملة لمدة ثانية على الأقل دون انخفاض في الضغط.

- اختبر استجابة دفة القيادة بتنفيذ سلسلة من الحركات المتحكم بها بسرعات مختلفة. تأكد من أن الطيار الآلي يتلقى إشارة واضحة وثابتة وأن ضغط الخط يعود إلى خط الأساس بسرعة بعد كل أمر.

- توثيق كل تعديل، مع الإشارة إلى العلاقة بين الضغط والتدفق والتغذية الراجعة، حتى تتمكن الأعمال المستقبلية من إعادة إنتاج نفس هامش القوة والأمان.

تقنيات النزف، والتجهيز، وإزالة الهواء

توصية: قم بتركيب الخزان بإحكام، وضع نقطة التنفيس في أعلى مكان على الخطوط، وحرك وحدة التحكم خلال دورة كاملة لدفع الهواء المحبوس نحو منفذ التصريف. يجب على المشغل إبقاء المقود في وضع محايد، مع إمساكه بثبات، ومراقبة السائل بحثًا عن تغير في اللون عند خروج الهواء؛ كرر ذلك حتى يصبح السائل صافيًا وخاليًا من الرغوة. يؤسس هذا خطًا أساسيًا ثابتًا للخطوات التالية.

تقنية التفريغ: قم بفك مسمار التفريغ بربع دورة واسمح للسائل بالتدفق بينما تقوم بتحريك أداة التحكم بلطف خلال عدد من الدورات. راقب عدد الدورات حتى يظهر سائل ثابت وخالٍ من الفقاعات. إذا كان الخط يحتوي على جيوب هوائية كبيرة، قم بإمالة الخزان للحفاظ على مستوى السائل مرتفعًا وتقليل فرصة دخول الهواء مرة أخرى؛ تفقد الأختام بحثًا عن التآكل واستبدل الأجزاء البالية.

خطوة التحضير: تأكد من أن المجموعة ممتلئة إلى المستوى الصحيح، ثم قم بالتحضير بعدة تحركات متعمدة للتحكم لدفع الهواء نحو نقطة التصريف. حافظ على المساحة المحيطة بالتركيب خالية من الالتواءات؛ المسار المستقيم والسلس يقلل من الجيوب الهوائية الدقيقة ويساعد المكونات ذات الصلة على البقاء في محاذاة صحيحة.

تقنية إزالة الهواء: إذا عاد الهواء بعد المرور الأول، قم بإجراء جولة ثانية، مع التركيز على منفذ النزف العلوي وإعادة السائل عبر الخطوط حتى يتم الحصول على تدفق ثابت وخالٍ من النبض. تتبع هذه الدورة، مثل النهج المثبتة في العمل الميداني، تقليدًا وتتماشى مع التكنولوجيا الحديثة لتحقيق الموثوقية.

فحص الصيانة: بعد تنفيس الهواء، أحكم ربط الوصلات لتقليل التآكل والحفاظ على مسامير التثبيت آمنة؛ افحص مشابك الخراطيم وإذا ظهر أي تصلب، قم بتدوير المجموعة لمعادلة الحمل وتقليل الضغط على المفاصل. حافظ على مسارات الخراطيم بأقل نصف قطر للانحناء لتجنب الإجهاد والحفاظ على الثبات.

نصيحة الخبراء: استخدم ضربة أصغر ومدروسة لتقليل التدفق المفاجئ؛ حافظ على جوهر الإجراء الدقيق ووثق عدد الجولات كمسارك الأساسي للعمل المستقبلي.

التحقق الذاتي: ضع نفسك لمراقبة التسلسل، حافظ على استقامة جسمك، وتأكد من وجود مساحة حول منطقة العمل. من خلال الممارسة المستمرة، تؤدي هذه التقنيات إلى حركة أكثر سلاسة وصيانة أسهل.

تشخيصات التسريبات والاستجابة البطيئة وفقدان الإحساس بالتوجيه

إجراء اختبار تسرب مُحكم وتنقية الهواء لاستعادة الإحساس؛ إحكام غلق جميع الوصلات، وضع صبغة فوق بنفسجية UV في الخزان، وزيادة الضغط إلى مستوى اختبار آمن؛ التحقق من عدم وجود آثار رطبة خلال 5 دقائق. هذه الخطوة الأولية تقلل من عدد خطوات التفكيك وتساعد في تحديد السبب الجذري بسرعة أكبر.

-

التسريبات: تحديد سريع وإصلاحات

- تحقق بصريًا من كل طرف أنبوب ومشبك وغطاء وهيكل المضخة بحثًا عن الرطوبة أو التلطيخ أو البقايا المتصلبة. نظّف المنطقة حتى تتمكن من رؤية أي تسرب جديد من الاختبار التالي.

- استخدم طريقة تتبع الصبغة: أضف الصبغة إلى الخزان، وشغل النظام لدورة قصيرة، ثم افحص جميع الوصلات بضوء الأشعة فوق البنفسجية؛ وجود الصبغة في الغطاء أو التركيبات يؤكد مسار التسرب.

- تحقق من مستوى تعبئة الخزان وإحكام غطاء الإغلاق؛ واستبدل الحلقات المطاطية والأختام المهترئة، واستخدم عزم الدوران المحدد من قبل الشركة المصنعة على المشابك والتركيبات. بعد الاستبدال، أعد الاختبار باستخدام الصبغة للتحقق من وجود مسار نظيف.

- توثيق مصدر التسرب ورقم القطعة ومسار التدفق؛ وجود أساس نظيف لطلب القطع وجدولة الإصلاح أمر ضروري.

-

بطء الاستجابة: تشخيص التدفق والطاقة

- قِس جهد الإمداد عند وحدة الطاقة؛ فالجهد الأقل من القيمة المقدرة يقلل تدفق المضخة ويزيد زمن الاستجابة. نظف وشد جميع موصلات الأسلاك؛ وتحقق من البطارية وأشرطة التأريض بحثًا عن التآكل.

- افحص مسارات الدخول والعودة بحثًا عن أي قيود: يمكن أن تحد الخراطيم المنثنية أو الخطوط المسحوقة أو الحطام الموجود في الخزان من التدفق وتزيد من دخول الهواء.

- تقييم المضخة نفسها (المضخات والعناصر الدوارة): فالدوّارات المهترئة أو الأختام المتدهورة تقلل الإنتاج؛ وإذا كانت الوحدة لا تستطيع تلبية التدفق المطلوب، فإن الاستبدال يكون أرخص من الإصلاحات المتكررة.

- راجع إلكترونيات التحكم: تحقق من أن البرنامج محدث ومعاير بشكل صحيح؛ تحقق من وجود رموز أعطال وتحقق من قراءات المستشعر مقابل المعلمات الموضحة على الشاشة.

- شغّل الاختبار بدون حِمل، وسجّل معدل التدفق ووقت الاستجابة؛ إذا كان هناك تأخر مستمر، فإما أن يكون هناك تقييد أو هواء أو تسرب داخلي قد لا يكتشفه اختبار الصبغة.

-

فقدان الإحساس: مشكلات الهواء والتآكل والوصلات

- تفريغ الهواء من حلقة التشغيل: قم بفك نقطة التنفيس قليلًا، وحرك المقبض لتحريك السائل ودفع الهواء إلى الخارج؛ أعد إحكام ربط نقطة التنفيس بمجرد توقف الفقاعات.

- تحقق من الوصلات الميكانيكية التي تترجم المدخلات إلى الصمام أو محرك التشغيل: المحاور المهترئة أو المحاور المفكوكة أو وجود خلوص مفرط في مسار المقبض يخلق مناطق ميتة واستجابة غامضة.

- افحص جسم الصمام والأختام بحثًا عن التآكل؛ واستبدل الأختام البالية وتحقق من تطابق حركة الصمام الدورانية أو الخطية مع المدخلات بسلاسة. إذا كان هناك لعب كبير، فهذا يعني أن أساس التحكم قد تدهور ويجب إصلاحه أو إعادة بنائه.

- تحقق من أن مجموعة الأسلاك وموصلات المستشعرات نظيفة ومثبتة بإحكام؛ فقد يتسبب السلك المفكوك في حدوث أعطال إلكترونية متقطعة تحاكي الارتخاء الميكانيكي.

سير عمل التشخيص: تتبع التدفق والضغط وأوقات الاستجابة في سجل مخصص؛ وقارن ببارامترات الشركة المصنعة وقم بتحديث البرنامج الموجود على اللوحة إذا لزم الأمر. إذا كنت تتعامل مع نظام مزود بوحدة إلكترونيات مدمجة، فـ video يمكن لدليل من الشركة المصنعة الأصلية تقصير مسار استكشاف الأخطاء وإصلاحها. لأي إصلاح، استهدف تكلفة تعكس الاستبدال من مصدر واحد مقابل دورات عمل متعددة؛ تضمن الخدمة المعتمدة التشغيل الآمن وتقلل من خطر تكرار المشكلات.

- الممارسة الموصى بها: قم بإجراء الفحوصات والنظام نظيف وفي وضع التشغيل فقط بعد إكمال جميع خطوات السلامة؛ بيئة عمل نظيفة تقلل من فرصة عدم ملاحظة تسرب بسيط أو جيب هوائي صغير.

- الخطوات اللاحقة: بعد الإصلاحات، كرر اختبار الصبغة والاختبار الوظيفي تحت الحمل في تطبيق القوارب الفعلي للتأكد من أن الاستجابة متسقة، وأنه لا يوجد هواء متبقي، وأن التدفق يلبي المعايير المتوقعة.

- ملاحظة صيانة: جدولة عمليات فحص دورية؛ يقلل هذا النهج من وقت التوقف عن العمل ويساعدك على اكتشاف المشكلات قبل وقت طويل من تحولها إلى مخاطر تتعلق بالسلامة، وهو أمر ضروري لرحلات بحرية آمنة وممتعة.

Outboard Steering Tiller – Mechanical Hydraulic Systems Explained">

Outboard Steering Tiller – Mechanical Hydraulic Systems Explained">